HI~歡迎來到數造云打印平臺!

超音速激光沉積(SLD)技術是近幾年發展起來的一種新型的激光復合制造技術,在表面改性領域引起了國內外學者的廣泛關注,該技術已被列為中國大百科全書(第三版)機械工程分卷高能束方向的詞條之一。它在冷噴涂(CS)過程中利用高功率激光同步加熱噴涂顆粒和基體,使兩者得到有效軟化,以增強顆粒的變形能力,大大降低顆粒所需的臨界沉積速度。由于臨界沉積速度得以降低,因此可用價格廉價的氮氣或壓縮空氣替代昂貴的氦氣來加速噴涂顆粒,實現硬質材料的沉積,在降低成本的同時擴大了冷噴涂技術可沉積材料的范圍。

1.SLD技術原理和特征

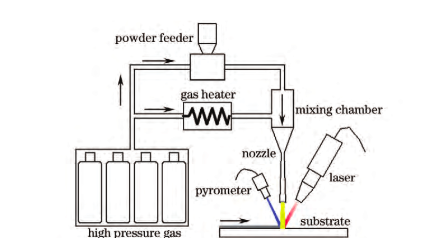

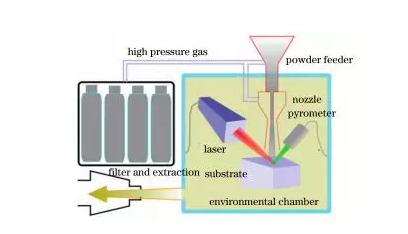

SLD技術是基于冷噴涂發展起來的一種新型的激光復合制造技術。英國劍橋大學的William O'Neill課題組提出將激光加熱與冷噴涂同步耦合的SLD技術,其原理示意圖如圖1所示。

在該技術中,高壓氣流(壓縮空氣或者氮氣)分為兩路:一路通過送粉器攜帶噴涂顆粒進入混合腔,另一路通過氣體加熱器進行預熱,然后在混合腔內與攜帶噴涂顆粒的氣流充分混合,形成氣固兩相流。混合后的氣固兩相流進入拉瓦爾噴嘴加速,噴涂顆粒以超音速撞擊激光同步加熱的基體表面形成沉積層。激光頭與基體表面的法線呈一定的角度,拉瓦爾噴嘴與基體表面垂直,激光束與噴涂粉末會有部分重疊,因此激光不僅能對基體表面區域加熱,還能對噴涂粉末進行預熱,可以對二者起到軟化的作用。噴涂區域的沉積溫度可以通過紅外高溫儀實時監控,并可以通過閉環反饋系統實時調節激光的輸出功率,保證沉積層制備過程中的沉積溫度恒定。

圖1 SLD原理示意圖

SLD技術與單一冷噴涂或單一激光熔覆(LC)、熱噴涂等技術相比,具有如下的技術特征:

作者課題組利用SLD技術成功制備了無石墨化、無開裂、高金剛石含量的Diamond/Ni60復合沉積層,這是單一LC或單一冷噴涂技術無法實現的。金剛石在高溫、氧化氣氛中易發生石墨化相變和氧化燒蝕,Ni60在LC過程中具有較高的裂紋敏感性,因此,采用基于材料高溫熔融過程的LC技術難以獲得高質量的Diamond/Ni60復合沉積層。而冷噴涂技術是依賴材料塑性變形實現沉積的,難以制備高硬度、低塑性的材料沉積層。雖然已有人采用冷噴涂技術成功制備了金屬基金剛石復合沉積層,但這些復合沉積層都以軟質金屬作為黏結相,尚未有人成功制備以高硬度金屬(如Ni60)作為黏結相的金剛石復合沉積層。此外,SLD技術可以有效沉積銅、鋁及其復合材料,這是單一LC技術難以實現的。

由此可見,SLD技術可以突破一些傳統沉積技術在沉積材料范圍方面的局限性,在沉積材料和基體材料的選擇上具有較大的靈活度,工藝適應性好,可滿足寬領域范圍內表面改性與再制造的需求。

3.SLD沉積層的物相及微觀結構

LC技術利用高能密度的激光束產生的快速熔凝,在基材表面形成與基體相互熔合且成分與性能完全不同的合金熔覆層,其微觀組織為典型的枝晶結構。冷噴涂技術是一種基于材料塑性變形在工件表面實現固態沉積的過程,可以保持原始粉末材料的物相和微觀組織結構。而SLD技術則結合了LC和冷噴涂這兩種技術的優勢,其沉積層的物相以及微觀組織結構的演變規律引起了國內外許多學者的關注。

4.SLD沉積層的性能表征

SLD沉積層的性能往往與其成分、微觀組織等相關,因此SLD沉積層的性能也引起了國內外研究者的廣泛關注。

01沉積層的致密性

對于沉積層的致密性來說,有相關研究結果表明激光輔助能夠顯著提高冷噴涂沉積層的致密性,激光輻照溫度的提高有利于改善復合沉積層的致密性。單一冷噴涂沉積層致密性較差的主要原因是噴涂粉末的塑性變形不充分。SLD由于引入了激光對沉積粉末和基體進行加熱,粉末得到有效軟化,在沉積過程中的塑性變形更充分,粉末之間的結合更好,因此沉積層的致密性更高。此外,SLD技術在制備致密的金屬-陶瓷復合沉積層方面具有極大的優勢,激光輻照能有效軟化金屬黏結相,脆硬的陶瓷顆粒高速撞擊并嵌入黏結相中形成致密結合的復合沉積層。

02結合性能

SLD沉積層的結合性能(包括沉積層與基體之間的結合以及沉積層內部顆粒之間的結合)也是國內外學者目前關注的一個焦點。除了可以提高沉積層/基體界面的結合強度以外,沉積層內部的結合強度也是非常重要的。在單一的冷噴涂技術中,噴涂材料發生絕熱剪切失穩并在壓力作用下產生塑性流,導致顆粒間、顆粒與基體材料間的混合和機械咬合,沉積層/基體間呈現機械結合,結合強度不高,當厚度達到一定程度時將導致剝落。SLD在冷噴涂的基礎上引入激光同步輻照,在激光加熱和絕熱升溫的作用下,沉積層內部和界面處的元素發生擴散,形成冶金結合。SLD沉積層內部、沉積層/基體的結合機制為機械咬合和冶金結合共存,沉積層結合性能遠優于冷噴涂沉積層的結合性能,因此可以實現任意厚度的有效沉積。

03耐磨損性能

材料的耐磨損性能往往與其硬度有一定的聯系,因此國內外許多學者對SLD沉積層的顯微硬度進行了表征。 相關研究結果表明SLD沉積層的顯微硬度高于LC沉積層,從而表現出較優異的耐磨損性能。除了從顯微硬度的角度來間接反映SLD沉積層的耐磨損性能以外,國內外學者也通過摩擦磨損實驗來直接表征SLD沉積層的耐磨損性能。沉積層的耐磨損性能與沉積層的硬度、附著力、柔韌性等物理性能密切相關。在SLD過程中,噴涂顆粒與沉積區域連續高速撞擊,使得兩者產生劇烈的塑性變形。在材料塑性變形過程中,晶粒發生滑移,位錯密度不斷增加,產生固定割階和位錯纏結等,阻礙位錯的進一步運動,沉積層產生加工硬化現象,使得沉積層的硬度增大。同時,SLD技術保持了原始材料的成分和精細結構,確保了沉積層的韌性。此外,由于激光加熱,沉積層內的部分沉積顆粒之間發生元素互滲,增大了沉積層內部的結合強度。因此,SLD特征對沉積層的硬度、附著力、柔韌性等方面的貢獻導致制備的沉積層的耐磨性能優于LC和冷噴涂沉積層。

04耐腐蝕性能

耐腐蝕性能是材料的一種非常重要的性能,因此SLD沉積層的耐腐蝕性能也是國內外研究者關注的焦點。SLD過程中,在激光輻照軟化以及粒子高速沖擊的夯實作用下,沉積層的孔隙率較低,沉積層表面較為致密,能有效抵擋腐蝕介質的滲入,為基體提供有效的保護作用。另外,SLD是一個固態沉積過程,能避免基體對沉積層的稀釋,保留原始噴涂材料的成分和相結構,繼承噴涂材料優異的耐腐蝕性能。

5.SLD的發展趨勢

SLD技術結合了冷噴涂和激光技術的優勢,在沉積效率、物相/成分控制、性能調控等方面較傳統的LC、熱噴涂、冷噴涂等材料沉積技術具有一定的優勢,是一種非常有潛力的制造技術,它不僅是一種新的表面改性與再制造技術,還有望能成為一種新的增材制造(3D打印)技術,這將大大突破增材制造的效率、材料范圍和質量控制等難題,是極具發展前景的增材制造技術之一。但若要大范圍推廣該技術,還需要在以下幾個方面繼續突破:

1) SLD是一種復合技術,涉及的工藝參數眾多,若單純依靠實驗手段去優化工藝參數,將會費時費力。因此,非常有必要采用數值模擬與實驗相結合的方法去探索各參數之間的相互影響規律,建立激光與超音速粒子能量場之間的耦合機制,闡明激光與沉積粒子的相互作用關系以及沉積機理,從而為工藝參數的優化和選擇提供理論指導。

2) SLD系統涉及多個關鍵單元,絕非是它們之間簡單的疊加,如何實現多能場之間的協同耦合與智能化控制將是難點,尤其是如何采用該技術實現增材制造,如何有效實施路徑規劃與分層。因此,研制專用工藝軟件及成套裝備迫在眉睫。

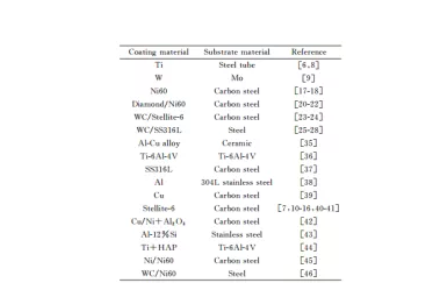

SLD技術是2008年由英國劍橋大學William O'Neill課題組率先提出的,他們采用該技術制備了Stellite-6、鈦、鎢等材料涂層,并對其微觀結構、界面結合情況以及力學性能進行了表征,評估了SLD鎢材料在靶材方面的應用潛力。

作者課題組與劍橋大學在材料沉積及裝備開發等領域展開合作,將沉積材料的范圍從Stellite-6、Ni60、Ti6Al4V等單一材料擴展到了Diamond/Ni60、WC/Stellite-6、WC/SS316L等高硬度/高耐磨復合材料,并重點針對涂層的微觀結構、成分、界面結合情況、耐磨/耐蝕性能進行了表征,探索了該技術在泵閥表面耐磨/耐蝕涂層、汽輪機葉片抗汽蝕涂層以及工模具增材再制造方面的應用潛力。在表面改性研究的基礎上,課題組進一步開展了該技術在金屬增材制造領域的研究,該技術可以用于銅合金、鈦合金以及高溫合金等材料的高效率固態沉積。

相關推薦

全部評論 0

暫無評論